Новый взгляд на устройство изоляции из минераловатных изделий

На сегодняшний день основная масса теплопроводов в России изолирована с применением минераловатных изделий и эта тенденция сохраняет приоритетное направление.

Из практики их эксплуатации следует отметить, что изоляция минераловатными изделиями традиционным способом не выдерживает поверхностных нагрузок, со временем (как правило, после двух лет эксплуатации) осыпается вниз (фото. 1), а также подвергается актам вандализма (фото. 2), что, в свою очередь, приводит к резкому увеличению тепловых потерь и эксплуатационных затрат.

Актуальной задачей является разработка новых методов изоляции с применением минераловатных изделий. Но применение новых, недостаточно изученных материалов чревато последствиями. Так, например, теплоизоляционные скорлупы на основе фенолформальдегидных смол (карбомидных) уже в течение первого года эксплуатации стали давать усадку и растрескиваться прямо на трубе (фото. 3).

На основании анализа существующего опыта эксплуатации тепловой изоляции с применением существующих минераловатных изделий (и не только) позволили сформулировать целый перечень требований к ней, которые наиболее полно отражают проблемы, возникающие у организаций, занимающихся проектированием, монтажом, эксплуатацией и обслуживанием тепловых сетей:

• изделие должно обеспечивать стабильные теплоизоляционные характеристики в течение продолжительного времени;

• быть устойчиво к ультрафиолетовому спектру излучения;

• обеспечивать достаточные прочностные характеристики;

• основные материалы, составляющие изделие, должны быть хорошо изучены, иметь многолетний опыт применения;

• удобство транспортировки и хранения;

• возможность комбинирования наружного покрытия;

• возможность изоляции систем сложной конфигурации («пучок труб», «спутник»);

• простота и доступность монтажа;

• возможность быстрого доступа к поврежденному участку трубы;

• при воздействии высоких температур (пожар) не должно выделять сильно токсичных веществ;

• изделие не должно в своем составе содержать агрессивных к металлу веществ;

• изделие не должно вызывать интерес у населения.

В связи с этим перед специалистами ЗАО «СТУ» была поставлена задача по разработке и внедрению минераловатных теплоизоляционных конструкций с учетом вышеуказанных требований и исключения недостатков существующих материалов из минеральной ваты. Такая конструкция, которая впоследствии получила название СТУ (Системы Теплоизоляционные Универсальные), была разработана, защищена патентами, внедрена на ряде объектов и уже в течение нескольких лет успешно эксплуатируется.

Отличия новой изоляции от ранее производимой:

1. Исключено применение пенопластов из-за непредсказуемости их качественного состояния при достижении температуры теплоносителя +100 ОC и более. Конструкция СТУ состоит из негорючих материалов (рис. 1) и рабочая температура изделия составляет +400 ОC.

2. Изоляция поставляется в комплекте с покровным слоем и всеми необходимыми вспомогательными материалами, что позволяет значительно сократить сроки ведения монтажных работ.

3. Волокнистые изоляторы в каждом сегменте устанавливаются волокнами перпендикулярно изолируемой поверхности, что позволяет решить три проблемы:

• значительно снизить проминание теплоизоляционной конструкции, придать ей жесткость;

• разрушение синтетического связующего волокнистых изоляторов, связанное с тепловыми режимами и временным фактором, в конструкции СТУ не влияет на геометрические и прочностные характеристики изделия; коэффициент теплопроводности (при tср=25 ОC - λ=0,0378 Вт/м.К; при tср=125 ОC - λ=0,0675 Вт/м.К), в связи с разрушением синтетического связующего, только улучшается;

• в процессе исследования теплоизоляционных характеристик волокнистых изоляторов установлена следующая закономерность соотношения плотности, рабочей температуры и коэффициента теплопроводности: при рабочей температуре до +100 ОC теплопроводность ниже у изоляторов с плотностью до 75 кг/м3; при рабочей температуре +100 ОC и более, теплопроводность ниже у изоляторов с плотностью более 75 кг/м3.

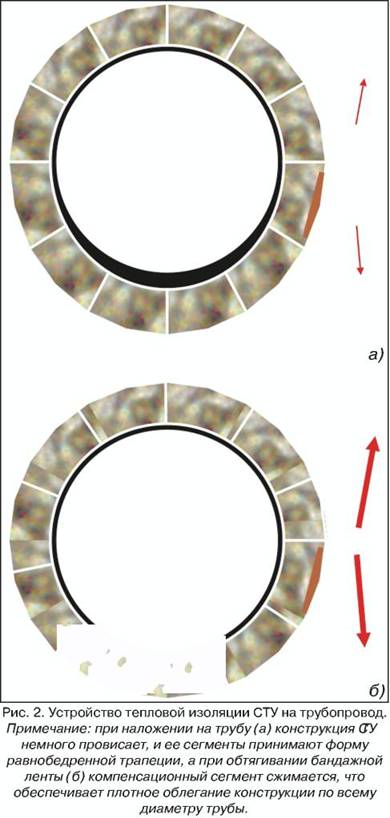

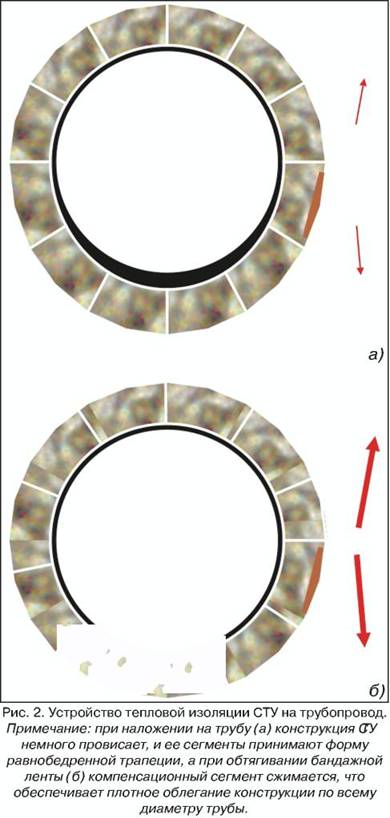

Поскольку сегменты конструкции при облегании трубы принимают форму равнобедренной трапеции (рис. 2), плотность в них дифференцированно увеличивается по мере приближения к изолируемой поверхности, за счет чего создан наиболее эффективный вариант работы волокнистых теплоизоляторов.

При температурах теплоносителя более 350 ОC изоляция делается двухслойной. А при повышенных требованиях к жесткости конструкции, в ее верхней, наиболее нагруженной части, через шаг устанавливаются сегменты из пеностекла плотностью 100-200 кг/м3, или минплиты П-175.

В зависимости от типа прокладки тепловой сети используются следующие модификации тепловой изоляции:

1. Покровный слой — стеклоткань — составляет единое целое с конструкцией, позволяет применить основной покровный слой от рубероида до алюминиевых листов в зависимости от условий эксплуатации.

2. Покровный слой — алюминиевая фольга толщиной от 12 до 20 мкм, кашированная на стеклоткань — составляет единое целое с конструкцией. Область применения: теплогидроизоляция трубопроводов канальной прокладки (в том числе в проходных каналах, подвалах зданий и в помещениях).

3. Покровный слой — алюминиевая фольга толщиной от 35 до 50 мкм, кашированная на стеклоткань — составляет единое целое с конструкцией. Область применения: теплогидроизоляция трубопроводов надземной прокладки.

Тепловая изоляция СТУ эксплуатируется с 2003 г. на различных объектах энергетики. Ниже приведены отзывы с ряда российских предприятий:

Л.И.Мамичев, главный инженер, ОСП СТС ОАО «Смоленская генерирующая компания», г. Смоленск.

С января по сентябрь 2003 г. на паровой сети № 8 ОАО «Смоленскэнерго» филиала «Смоленские тепловые сети» был выполнен монтаж тепловой изоляции паропроводов с расчетной температурой +250 ОC надземной прокладки следующих диаметров: Ду 426 мм — 1150 п м; Ду 325 мм — 1150 п м.

Опыт работы с изоляцией показал, что в диапазоне рабочих температур от -30 до +250 ОC она полностью сохраняет свои основные характеристики по обеспечению:

1. низкой теплопроводности, что подтверждается замерами температуры при различных погодных условиях;

2. высоких прочностных характеристик, при соответствующей плотности;

3. возможности производства работ в любое время года;

4. высокой предмонтажной готовности и возможности быстрого доступа к участкам ремонтируемых трубопроводов;

5. отсутствия фактов хищения со стороны населения.

М.Ф.Тихомиров, главный энергетик, ОАО «ВСМПО», г. Верхняя Салда Свердловской области.

За период 2003—2004 гг. на ОАО «ВСМПО» был выполнен монтаж тепловой изоляции различных трубопроводов Ду от 159 до 630 мм (фото 4), втом числе:

• Ду 630 мм — 2000 м, из них 660 м были заизоли-рованы в зимнее время (январь, февраль, март);

• Ду 325 мм — 50 м;

• Ду 159 мм — 100 м, паропровод с рабочей температурой до 150 ОC;

• также был заизолирован единой системой пучок труб Ду 159, 159, 76 мм — длиной 40 м.

Последующая эксплуатация тепловой изоляции выявила следующие ее достоинства.

1. Низкая теплопроводность;

2. Простота и высокая скорость монтажа — до 100 м в смену трубы Ду 630 мм;

3. Возможность производства работ в зимнее время;

4. Возможность изоляции пучка трубопроводов;

5. Сохраняет свои свойства при установке на паропровод с рабочей температурой до 150 ОC.

6. Эстетика внешнего вида.

7. За время эксплуатации полное отсутствие фактов хищения теплоизоляции.

В.Н. Андриянов, заместитель главного инженера, В.И.Постаногова, ведущий инженер, К.С. Панкратов, начальник цеха тепловых сетей КГРЭС-3, А.П.Хоменко, начальник цеха тепловых сетей ЯГРЭС, ОАО энергетики и электрификации «Пермэнерго», г. Пермь.

За 2004 г. на сетях ОАО «Пермэнерго» силами ЯГРЭС-16, КГРЭС-3 был выполнен монтаж тепловой изоляции 2Ду=600 мм, теплосеть Ду 325 мм с расчетной температурой 130 ОC, паропровод с температурой — 320 ОC.

Эксплуатация в течение года показала следующее.

1. Высокая скорость монтажа и простота выполнения.

2. Возможность проведения изоляционных работ в любое время года.

3. Низкая теплопроводность тепловой изоляции (температура замера была проведена 25.11.2004 г.).

4. Тепловая изоляция сохраняет свои изоляционные свойства при температуре 150 — 320 ОC.

5. Эстетика внешнего вида, в том числе сложных поверхностей (отводов и поворотов).

6. За время эксплуатации в течение года -отсутствие хищения теплоизоляции.

А.В.Воропаев, генеральный директор, ЗАО «Промтехмонтаж», г. Оренбург.

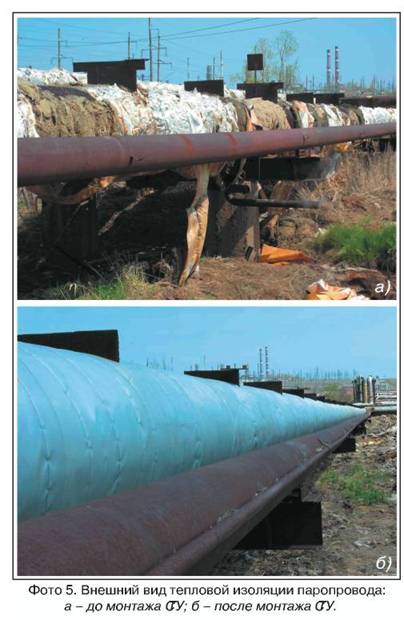

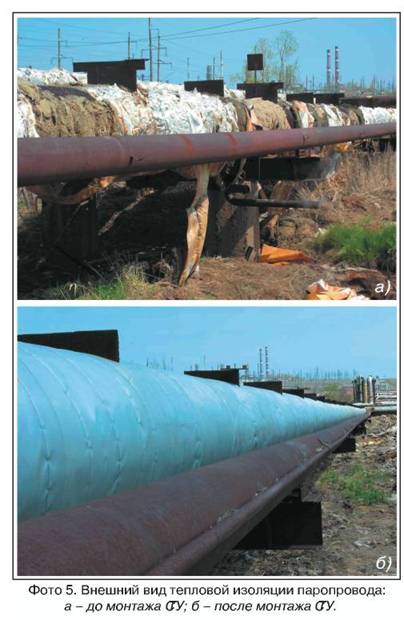

В мае — июне 2006 г. в системе ОАО «Газпромэнерго» силами ЗАО «Промтехмонтаж» был выполнен монтаж тепловой изоляции паропровода, обеспечивающего потребление Гелиевого завода, Ду 720 мм и рабочей температурой 225 ОC

(фото 5), новыми материалами марки СТУ, которые являются полносборными теплоизоляционными конструкциями.

Это техническое решение позволило за счет высоких теплоизоляционных характеристик изделия снизить давление пара в трубе, сохраняя необходимую температуру, соответственно продлить срок эксплуатации паропровода.

Результаты испытаний:

С момента начала эксплуатации теплопроводов преимущества теплоизоляционных конструкций СТУ перед традиционным вариантом из минераловатных изделий становятся очевидными, которые были подтверждены в ходе полномасштабных испытаний тепловой изоляции СТУ в лаборатории ОАО «Объединение «ВНИПИ-энергопром».

Они следующие:

1. Увеличение срока службы изоляции минимум в два раза за счет установки минераловатных сегментов перпендикулярно изолируемой поверхности.

2. Эффективные теплоизоляционные характеристики сохраняются на протяжении всего срока эксплуатации путем придания сегментам трапецеидальной формы.

3. Устойчивость к ультрафиолетовому спектру излучения и эстетика внешнего вида обеспечиваются усовершенствованным покровным слоем.

4. Высокая предмонтажная готовность и 100% комплектация вспомогательными материалами.

5. Сокращение воздействия вредных факторов при ведении монтажных работ (минеральная пыль, формальдегидные испарения) за счет заводской установки в конструкции.

6. Возможность выполнения монтажных работ собственными силами.

В заключение стоит отметить, что анализ смет по устройству теплоизоляции из минераловатных изделий с покровным слоем из стеклопластика с рубероидом и устройством изоляции из теплоизоляционных конструкций СТУ позволяет говорить о равных затратах в соотношении: стоимость материалов плюс стоимость монтажных работ.

В.Ф. Буланович, генеральный директор,

С.В. Кузнецов, заместитель генерального директора, ЗАО «СТУ»;

д. т.н. Г.Х. Умеркин, заведующий лабораторией тепловых сетей,

С.В. Романов, инженер, ОАО «Объединение «ВНИПИэнергопром», г. Москва

Журнал «Новости теплоснабжения» №10, 2008 г.